Die Einführung eines Elektronen-Duschstroms in einen Ionen-Implantierer beseitigt ladungsinduzierte Schäden in GaAs-Epiwafers.

VON LAM LUU-HENDERSON, SHIBAN TIKU, MEHRAN JANANI, JOHN BONK, STEVE CANALE UND MARK BOREK VON SKYWORKS SOLUTIONS

Eine der komplexesten und hartnäckigsten Quellen für Ertragsverluste in der IC-Industrie ist der durch elektrische Entladung verursachte Schaden.

Angesichts der Tatsache, dass die Siliziumindustrie ein höheres Reifegradniveau als unsere eigene aufweist, ist es nicht überraschend, dass es eine beträchtliche Geschichte und etablierte Methodik zur Behandlung von Ladeeffekten in der Silizium-IC-Herstellung gibt. In diesen Fabriken besteht das Potenzial für Ertragsverluste während des Ionenimplantationsschrittes, der häufig zur Herstellung aktiver Bauelemente verwendet wird. Für bestimmte Prozesse wird dieser Schritt nach der Ablagerung einer Dielektrikumschicht, wie z. B. einer Gate-Oxidschicht, durchgeführt.

Darüber hinaus kann es in Silizium-Fabriken zu ertragsbezogenen Verlusten kommen, die auf die Exposition von Wafern gegenüber Plasma-Behandlungen zurückzuführen sind. Während dieses Schrittes, der auf die Bildung von Transistoren oder Kondensatoren folgt, kann es aufgrund von elektrischen Entladungen, die während verschiedener Ionenbombardierungen angesammelt wurden, zu Schäden an aktiven und passiven Bauelementen kommen.

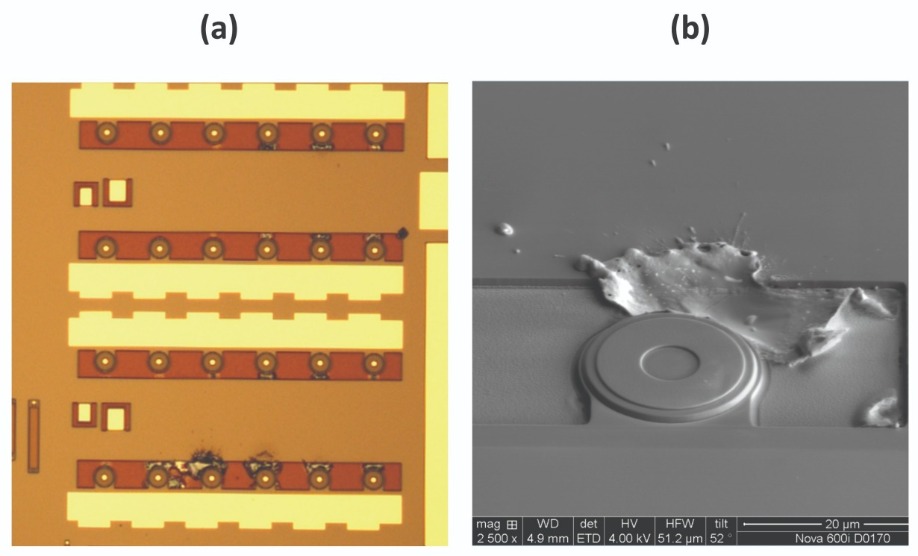

Abbildung 1. (a) Elektrische Ladefehler auf einer Pilotcharge für ein Skyworks HBT-Transistorarray (b) Rasterelektronenmikroskopie-Bild des Ladungsschadens an der HBT-Struktur

Für diejenigen, die in der III-V-Industrie arbeiten, gibt es weit weniger Literatur, die sich mit Schäden durch elektrische Entladung befasst – und die Erfahrung, die mit diesem Ertragsverlustmechanismus verbunden ist, ist begrenzter. Um diese Schwäche anzugehen, hat unser Ingenieurteam bei Skyworks Solutions, einem Hersteller von GaAs HEMT- und HBT-Produkten, eine umfassende Studie und Analyse dieses Phänomens durchgeführt. Mit fachkundiger Unterstützung von Axcelis Technologies und Innovion Corporation haben wir die Auswirkungen auf den Ertrag, die Versagensmechanismen und mögliche Lösungen im Zusammenhang mit implantatinduzierten Ladefehlern untersucht.

Bei der Verarbeitung von III-V-Halbleitern ist eine potenzielle Quelle für elektrisch induzierte Defekte das Plasmasystem, da es eine hohe Spannung auf dem Wafer erzeugt. Um die Entstehung von die Zuverlässigkeit beeinträchtigenden Imperfektionen zu verhindern, sind geeignete Vorsichtsmaßnahmen erforderlich, um den Wafer zu schützen.

Ein bemerkenswerter Unterschied zwischen der Silizium-IC-Industrie und unserer eigenen ist, dass wir kein Oxid oder Isolator unter dem Gate verwenden. Folglich ist die Vermeidung elektrischer Entladungen nicht gängige Praxis. In unserer Branche ist es selten, ionenimplantierte aktive Schichten zu produzieren – Dotierstoffe werden in der Regel während des Wachstums von Epischichten eingeführt. Das soll nicht heißen, dass die Ionenimplantation keine Rolle spielt; sie wird verwendet, um Bereiche eines Wafers zu isolieren. Dies geschieht normalerweise mit Mittelstrom-Ionenimplantatoren, aber der Strahlstrom kann dennoch das Limit für die Erzeugung elektrischer Schäden überschreiten.

**

**

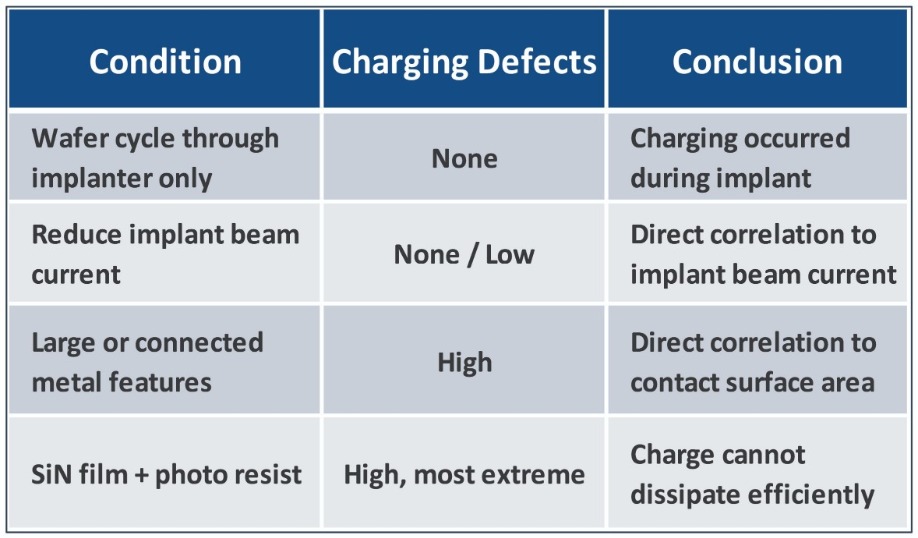

Tabelle 1. Zusammenfassung der kritischen experimentellen Ergebnisse zur Bestimmung des Ursprungs von Ladefehlern in HBT-Arrays.

**Arbeiten mit Helium

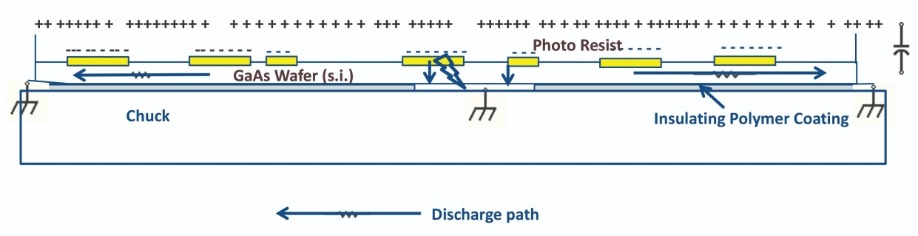

Die Geräteisolierung in unserer Branche wird normalerweise durch die Implantation von He++- oder He+-Ionen erreicht. Aufgrund der inhärenten Natur der Ionenimplantation ist es unvermeidlich, dass sich Ladungen auf dem Wafer aufbauen, trotz einer gewissen Neutralisation des Heliumstrahls, während er von seiner Quelle zum Ziel gelangt. Die isolierende Fotolackschicht und die semi-isolierende Natur von GaAs verhindern, dass die netto positive Ladung, die sich sofort aufbauen kann, ausreichend dissipiert. Diese Ladung ist ein Problem, da sie zu extremen Fällen von elektrischen Entladefehlern führen kann.

Leider ist es eine Herausforderung, diesen Ladeeffekt auf den Geräten auf dem Wafer zu beseitigen. Dies ist besonders problematisch, wenn sich vor der Ionenimplantation ausreichend viele Metallkontakte auf der Waferoberfläche befinden – Ladungen können sich an diesen Kontakten ansammeln und den Schwellenwert für elektrische Schäden überschreiten. Beachten Sie, dass der Entladestrom so hoch sein kann, dass er das Schmelzen und die Zerstörung von Geräte-Strukturen verursachen kann.

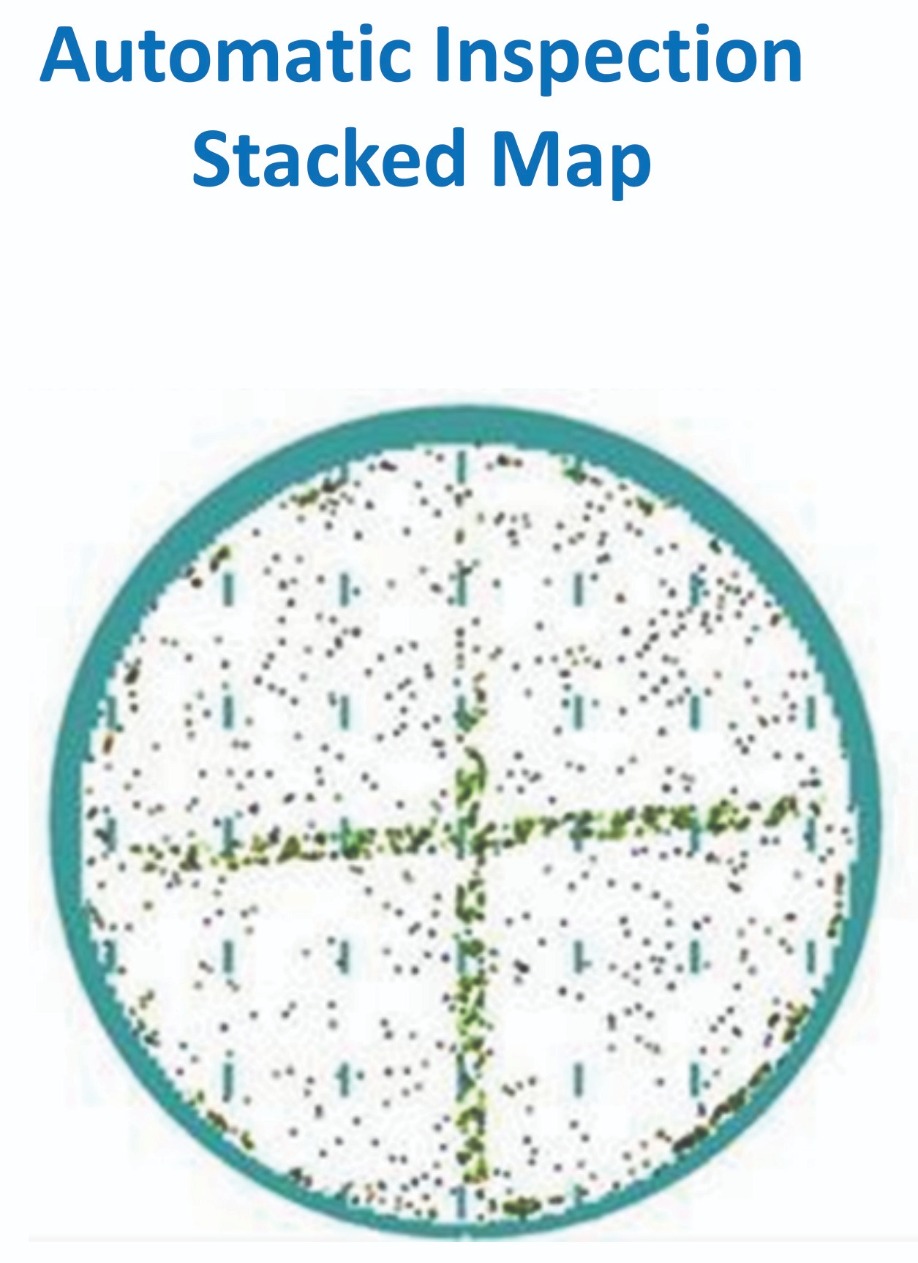

Abbildung 2. Gestapelte automatische Inspektionskarten des beschädigten Werkzeugs, die ein Fadenkreuz- und Außenringmuster mit elektrischen Entladefehlern zeigen.

Wir reduzieren die Wahrscheinlichkeit dieses Ertragsverlusts, indem wir den Isolationsimplantationsprozess früh im Verarbeitungsablauf durchführen, da zu diesem Zeitpunkt die Oberfläche der Wafer entweder keine oder nur sehr wenige Metallkontakte aufweist. Wenn Metallkontakte vor dem Implantat erforderlich sind, ergreifen wir Maßnahmen, um schwerwiegende Schäden durch Lichtbogenbildung zu minimieren, wie z. B. die Neuanordnung der Prozessschritte. Das ist nicht ungewöhnlich: Für technologische Fortschritte werden manchmal Prozessmodule im Fertigungsablauf neu angeordnet, um die Geräteleistung zu verbessern, Kosten zu senken oder die Gesamteffizienz des Prozesses zu steigern.

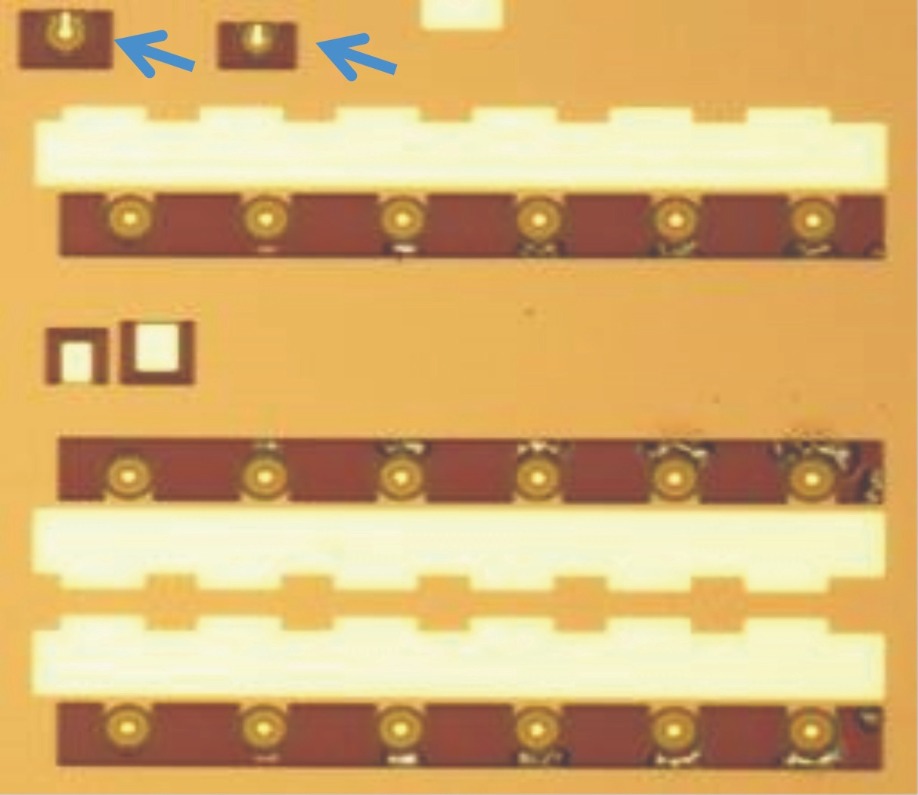

Pilot Herausforderungen

Mehrere Schritte wurden während der Entwicklung unseres neuesten HBT-Prozesses neu angeordnet. Bei unserer Bewertung der Pilotchargen haben wir mehrere Mängel festgestellt, die durch schwere elektrische Entladungsschäden verursacht wurden (siehe Abbildung 1). Diese durch Entladung verursachten, herausgerissenen Mängel trugen zu visuellen und Prüfversagen bei und führten zu einem Gesamtertragsverlust von etwa 0,5 Prozent. Unser automatisches Inline-Optikinspektionswerkzeug entdeckte visuelle Mängel, während funktionale Leckagefehler den Prüfverlust aufdeckten.

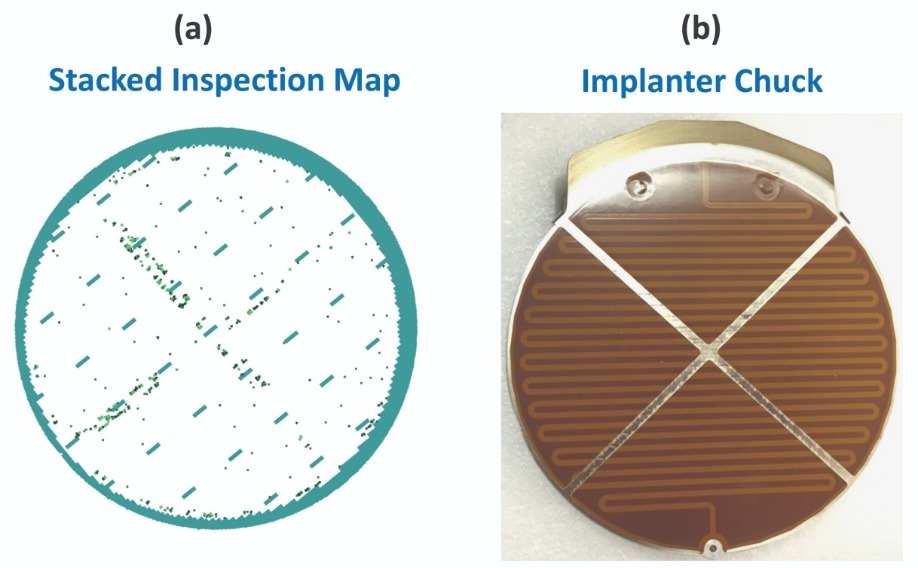

Abbildung 3. (a) Die Ertragskarte des beschädigten Werkzeugs zeigt ein Fadenkreuzmuster von elektrischen Ladefehlern (b) Im Axcelis 8250 Ionenimplantator befindet sich der Erdungsweg des elektrostatischen Spannfutters in einem Kreuz- und Ringmuster, mit dem Erdungsstift links vom Spannfutter.

Um die Ursache dieses extremen Ladefehlers zu untersuchen, führten wir eine Reihe von Experimenten durch, in denen wir verschiedene Arten von epitaxialen Materialien, Fotolacke, Widerstandsdicken und Dichte von Nitridfilmen bewerteten. Die meisten dieser Variablen hatten minimale Auswirkungen auf die Fehlerrate. Diese Studie deckte jedoch mehrere starke Korrelationen zwischen dem Ausmaß des Schadens und wichtigen Prozessen sowie Werkzeugparametern auf und lieferte letztendlich wertvolle Einblicke in den Mechanismus dieses Fehlers.

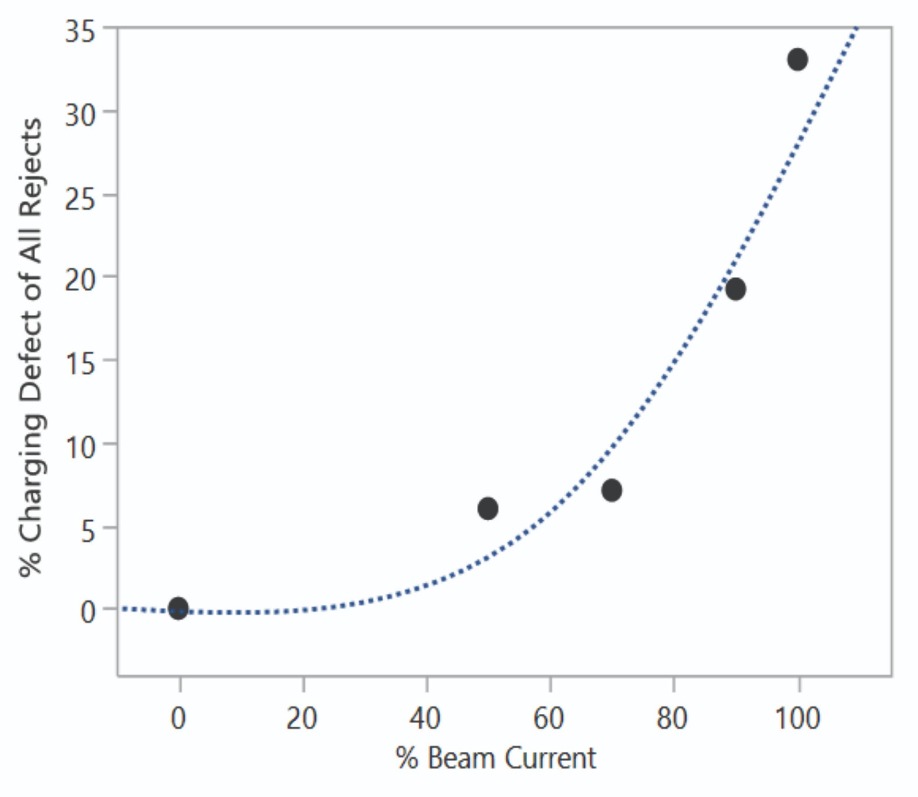

Unsere Ergebnisse, zusammengefasst in Tabelle 1, beinhalten unsere Beobachtung, dass unsere Wafer keine elektrischen Entladungsbeschädigungen aufweisen, wenn sie ohne ionenimplantierte Verarbeitung durch den Implanter geschleust werden. Das impliziert, dass die für diese Defekte erzeugten Ladungen während des Implantationsprozesses auftreten, anstatt durch eine Ansammlung von Ladung an der Waferstation des Implantators. Wir haben auch festgestellt, dass je höher der Implantationsstrahlstrom, desto schwerwiegender die Ladungsschäden sind; und dass die Ausfälle stark von der Fläche abhängen, wobei die größeren Metallmerkmale viel stärker betroffen sind als kleinere, isolierte.

Eine weitere Beobachtung ist, dass die Wafer, wenn sie mit einem Nitridfilm oder Fotolack bedeckt sind, die schwerwiegendsten Ladefehler aufweisen. Besonders anfällig für dieses Problem sind Wafer mit einer einheitlichen, unstrukturierten Schicht aus Fotolack. Diese Erkenntnis zeigt, dass es nicht möglich ist, die während des Implantationsprozesses angesammelten Ladungen aufgrund der kombinierten Isoliereffekte des Dielektrikums, des Polymers und des halbisolierenden GaAs-Substrats abzuleiten.

Zunächst dachten wir, dass unsere geblasenen und geschmolzenen Merkmale, die wir durch Inline-Visuelle Inspektion entdeckten, in einer ziemlich zufälligen Weise über die Wafer verteilt waren. Aber als wir die Inspektionsausbeutekarten übereinanderlegten, fanden wir ein sehr ausgeprägtes Kreuz- und äußeres Ringmuster (siehe Abbildung 2).

Abbildung 4. Eine Darstellung der Ladungsverteilung über den Wafer während der Implantation und des Ableitungswegs durch die geerdeten Kanäle des elektrostatischen Spannfutters.

Um die Ursache dieses Musters zu ermitteln, konzentrierten wir uns auf die Schritte vor und um die Isolation der Ionenimplantation. Durch sorgfältige Segmentierung jedes Prozessschrittes und des zugehörigen Werkzeugsets stellten wir fest, dass die Ionenimplantation die Quelle des Defekts ist. Die ‚Rauchende Waffe‘ ist ein Schadensmuster, das den Merkmalen des Kreuzes und des äußeren Rings unserer Ionenimplantationswaferstation ähnelt, die einen elektrostatischen Chuck verwendet (siehe Abbildung 3).

Der Implanter, den wir verwenden, ist der Axcelis NV8250. Die Waferstation in unserem Axcelis NV8250 wurde speziell für die GaAs-Bearbeitung entwickelt, wobei der Chuck in vier gleich große Quadranten unterteilt ist, sodass die Polarität jeder dieser Sektionen umgekehrt werden kann, was eine bessere Freigabe des Wafers nach der Implantation ermöglicht. Beachten Sie, dass der elektrostatische Chuck dieses Implanters eine Modifikation des ursprünglichen Chucks ist, der von Axcelis angeboten wird. Er wurde entwickelt, um die häufigen Waferbrüche zu bewältigen, die wir mit dem ursprünglichen, einäußeren elektrostatischen Chuck-Design hatten. Vor der Modifikation hatten wir Schwierigkeiten, den Wafer nach dem Implantationsschritt vom Chuck zu trennen, aufgrund einer übermäßigen Ansammlung von Ladung, die sich nicht schnell genug abbauen ließ, um eine einfache Freigabe des Wafers zu ermöglichen.

Mit dem neuen Spannfutterdesign sind vier Abschnitte in einer Kreuzkonfiguration innerhalb des äußeren Randrings angeordnet. Mit dieser Anordnung ist die gesamte Oberfläche des Spannfutters mit Polymer beschichtet, mit Ausnahme der Aluminium-Kreuzhaare und der Bereiche des äußeren Randrings – dies sind die einzigen Stellen, die direkt über einen Erdungsstift mit der Erde verbunden sind (siehe Abbildung 3(b)).

Abbildung 5. Elektrische Entladung verursacht Schäden an der HBT-Transistoranordnung, aber die einzelnen Transistoren sind fehlerfrei.

Während des Implantierens steht der Wafer in ständigem Kontakt mit dem Erdungspin. Dies gewährleistet eine ordnungsgemäße Ableitung der Nettoladung, die sich auf den Metallkontakten und auf dem Wafer angesammelt hat. Mit dem neuen Prozessablauf sind jedoch Metallmerkmale vorhanden. Diese sind mit SiN und dem Fotolack bedeckt, die beide Isolatoren sind.

Die Einkapselung der Metallkontakte mit den Nitrid- und Fotolackfilmen verhindert, dass die angesammelte Ladung dissipiert. Obwohl diese Kontakte einen niedrigeren Widerstand als die epitaxialen Schichten des HBT aufweisen, ist der Epiwafer selbst halbleitend; folglich ist der am wenigsten widerstandsfähige Weg für die Freisetzung dieses Ladungsaufbaus durch das geerdete Kreuz und den äußeren Ring des Spannfutters. Aufgrund dessen erhöht sich die Konzentration des Entladestroms auf den metallischen Merkmalen des Wafers entlang des Kreuzmusters und der Bereiche des äußeren Rings, was zu einer höheren Wahrscheinlichkeit für elektrische Entladungsschäden in diesen Regionen führt.

Wenn sie exponiert sind, wirken die Metallelemente auf dem Wafer wie Antennen; und wenn sie mit Photoresist bedeckt sind, laden sie sich wie Kondensatoren auf – abhängig von Position, Größe und Form – bis die Spannung ein kritisches Niveau erreicht, gefolgt von einer schnellen Entladung zur Erde (siehe Abbildung 4 für eine Illustration dieses Fehlermusters). Beachten Sie, dass der Widerstandsweg von der Position auf dem Chuck abhängt und am niedrigsten im Kreuz und im Ring ist.

Wenn der Strahlstrom erhöht wird, kommt es zu einer Zunahme der Ladungsansammlung auf dem Wafer. Dies führt zu einer Stromkonzentration in den Erdungsbereichen während des Implantierens und erhöht anschließend die Anzahl der höheren elektrischen Entladefehler. Wie erwartet, besteht eine direkte Korrelation zwischen der Größe des Strahlstroms und dem Ausmaß des Ladungsschadens.

Abbildung 6 (a) Beispiel eines Leckagetests zur Erkennung von elektrostatischen Schadensfehlern. (b) Eine Ertragskarte, die fehlgeschlagene Chips in einem Kreuz- und Ringmuster zeigt.

Unsere Erklärung für die Ursache von Wafer-Schäden stimmt mit der Feststellung überein, dass die Häufigkeit von Ausfällen von der Oberfläche abhängt. Wenn Metallkontakte größer sind, ziehen sie mehr Ladungen an und sammeln sie, was zu noch größeren Lichtbogen-Effekten führt. Dies ist in optischen Bildern offensichtlich, wo die kleineren, isolierten Transistoren nicht betroffen sind, während größere Anordnungen von HBTs anfälliger für die Auswirkungen von elektrischen Entladungen sind (siehe Abbildung 5).

Beachten Sie, dass es bei Produktwafern am häufigsten vorkommt, dass die Metallelemente unter Photoresist liegen und die verbleibenden offenen Feldbereiche abgedeckt und implantiert werden. In extremen Fällen kann jedoch der gesamte Wafer mit Photoresist bedeckt sein, was zu einem aggressiven Aufbau von Ladung führt, gefolgt von katastrophalen elektrischen Ladefehlern.

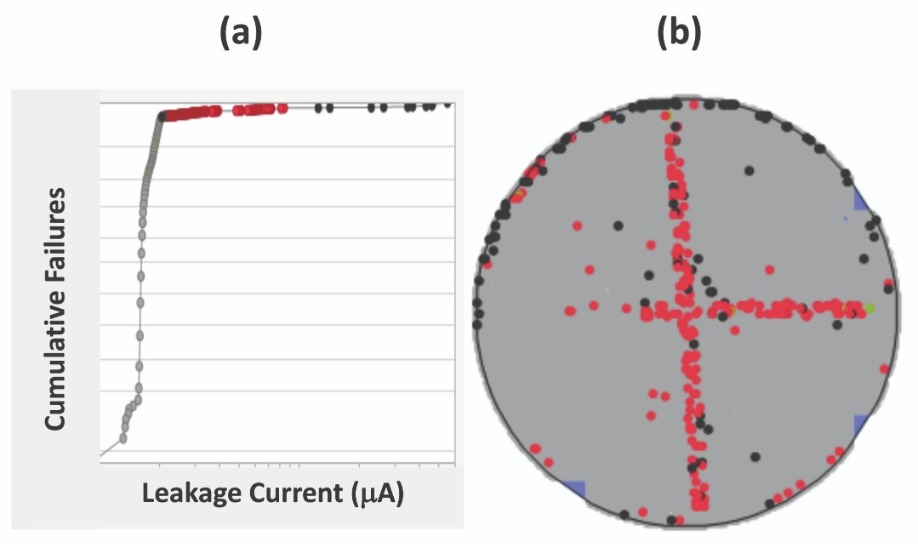

Um diese Entladefehler effektiv zu identifizieren, haben wir zwei Erkennungsmodi eingesetzt: automatische optische Inspektion, zunächst nach dem Implantationsschritt und erneut bei der endgültigen Ausgangsprüfung des Chips; und einen Lecktest mit einer Sonde. Letzterer verwendet engere Grenzen, um elektrisch geschwächte Chips zu erfassen, die möglicherweise von der automatischen optischen Inspektion unentdeckt bleiben und potenziell zu Ausfällen führen könnten. Um diese marginalen und leckenden Chips zu identifizieren, haben wir die Bias-Spannung erhöht (siehe Abbildung 6 für die Ergebnisse dieses Ansatzes).

**

**

Abbildung 7. Durch das Laden induzierte Defekte nehmen zu, wenn der Strahlstrom des Implantators steigt.

**Produktionslösungen